Fotogalerie

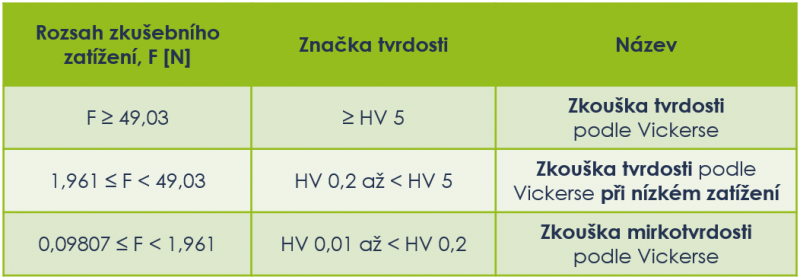

Norma ČSN EN ISO 6507 specifikuje metodu zkoušení tvrdosti kovových materiálů podle Vickerse pro tři různé rozsahy zkušebního zatížení (viz tabulka vlevo).

Měření tvrdosti podle Vickerse patří mezi statické zkoušky měření tvrdosti materiálu, tzn. vnikací těleso se do zkušebního tělesa vtlačuje klidovou silou ve směru kolmém k povrchu vzorku.

Fotogalerie

Vnikací těleso

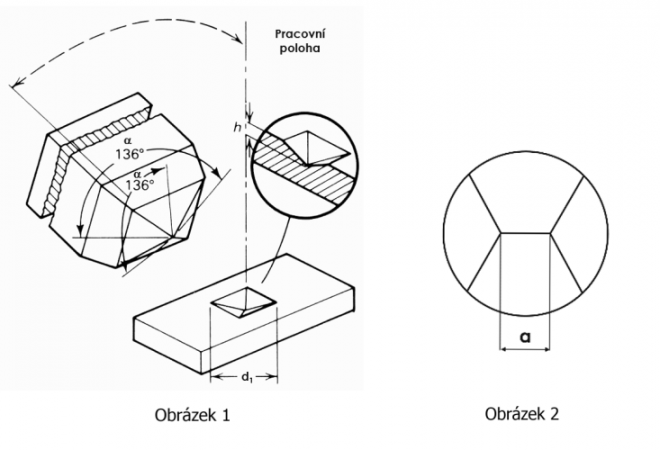

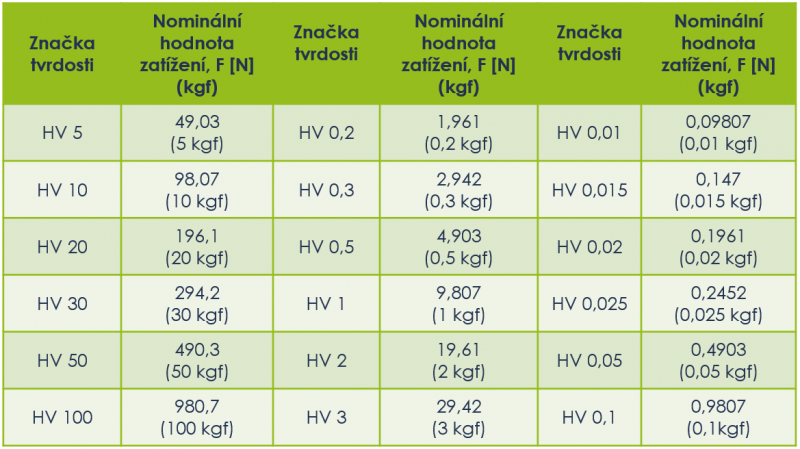

Metoda Vickers vždy používá diamantový hrot ve tvaru pravidelného čtyřbokého jehlanu se čtvercovou základnou s vrcholovým úhlem mezi protilehlými stranami a=136°, který je specifikovaný v ČSN EN ISO 6507-2 (Obrázek 1). Délka spojnice styku na špičce vnikacího tělesa (Obrázek 2) závisí na zkušebním zatížení tak, jak je uvedeno v tabulce níže.

Fotogalerie

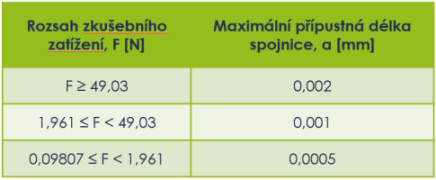

Doporučené jsou zkušební zatížení uvedené v tabulce vpravo, v rozmezí od 10 gf do 100 kgf. Norma povoluje použít i jiné hodnoty zkušebních zatížení, např. HV 2,5 (24,52 N = 2,5 kgf ), ale také nominální zkušební zatížení, které převyšuje 980,7 N (100 kgf).

Aplikace zkušebního zatížení a měření délky uhlopříčky

Vnikací těleso se vtlačuje kolmo do povrchu zkušebního vzorku zvoleným zatížením plynule, konstantní rychlostí bez vibrací a kmitů. Výdrž na zkušebním zatížení musí být v rozmezí 10 – 15 s. Odchylka kolmosti povrchu vzorku od osy zatěžování nesmí být větší než ± 2°, jinak je výsledný vtisk deformovaný a výsledek neplatný.

Fotogalerie

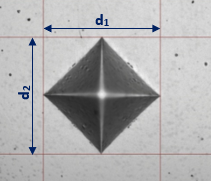

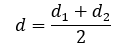

Po odtížení se měří délka uhlopříček vtisku ve dvou na sebe kolmých směrech d1 a d2, tak jak je vyobrazeno na obrázku vlevo, z kterých se vypočítá aritmetický průměr d. V případě, že se tyto dva průměry od sebe liší o víc než 5 %, měření by se mělo vyřadit a udělat nové.

d - aritmetický průměr délky úhlopříčky vtisků

d - aritmetický průměr délky úhlopříčky vtisků

d1,2 - délka úhlopříčky vtisku

Fotogalerie

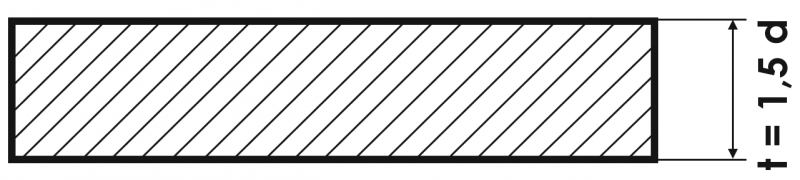

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku se liší v závislosti na měřeném materiálu. Normou stanovené hodnoty jsou uvedené na obrázku vlevo. Pokud se dva vtisky odlišují velikostí, musí jejich minimální rozmístění vycházet z uhlopříčky většího vtisku.

Hodnota výsledné tvrdosti

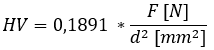

Výslední hodnota tvrdosti je úměrná podílu zatěžující síly k průmětu plochy vtisku a stanovuje se dvěma způsoby:

1. Počítá se pomocí rovnice:

HV - hodnota tvrdosti podle Vickerse [N / mm2]

F - zkušební zatíženi [N]

d - aritmetický průměr velikosti uhlopříček vtisku [mm]

0,1891 - konstanta

2. Stanoví se pomocí výpočetních tabulek z naměřené průměrné velikosti uhlopříček vtisku na rovných plochách uvedených v normě ČSN EN ISO 6507-4.

Při měření tvrdosti na válcových nebo kulových plochách je potřeba provést korekci pro toto zakřivení, korekční faktory stanovuje norma ČSN EN ISO 6507-1 v příloze B. Hodnoty korekcí se musí uvést ve zkušebním protokolu.

Označení tvrdosti podle Vickerse HV

Formát zápisu výsledku měření: 550 HV 10 / 20

- 550 - hodnota tvrdosti podle Vickerse

- HV - značka tvrdosti podle Vickerse

- 10 - přibližná hodnota použitého ekvivalentního zatížení v kgf (10 kgf = 98,07 N)

- 20 - doba zkušebního zatížení (20 s), uvádí se v případě, že neleží v předepsaném rozmezí 10 – 15 s

Další informace na toto téma získáte v našem článku Využití metody Vickers v praxi.

Zdroj informací: ČSN EN ISO 6507