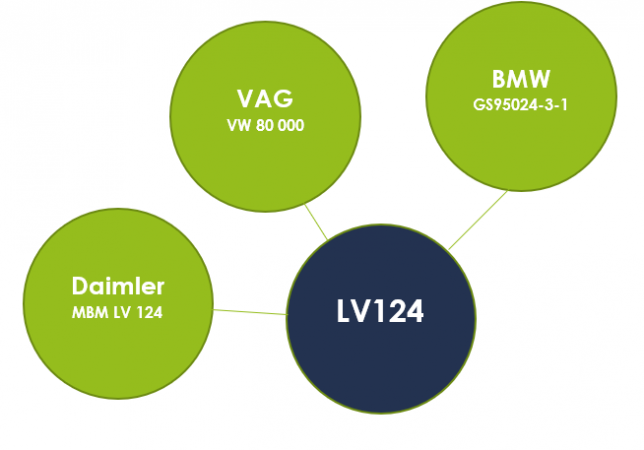

Počátkem 21. století se objevila snaha předních německých výrobců automobilů stanovit požadavky na výrobce elektrických a elektronických sestav v takzvaných dodacích specifikacích (Liefervorschriften nebo LV). Norma LV 124 proto znamená standard kvality a spolehlivosti. Byla vytvořena pro „elektrické a elektronické součástky pro motorová vozidla do 3,5 t“ a převzata do příslušných vnitropodnikových norem (např. VW 80000, BMW GS 95024-3-1).

Použití: Norma LV 124 specifikuje požadavky, zkušební podmínky a zkoušky pro elektrické, elektronické a mechatronické komponenty a systémy pro 12 V elektrický systém v motorových vozidlech do 3,5 t.

Fotogalerie

Norma LV 124 je rozdělena do dvou částí:

Část I (Elektrické požadavky) se skládá z 24 elektrických požadavků a testů v automobilovém sektoru.

Část II (Požadavky vnějšího prostředí) je rozdělena do čtyř dalších kategorií:

- Mechanické požadavky a zkoušky (M-01 až M-09)

- Klimatické požadavky a zkoušky (K-01 až K-19)

- Chemické požadavky a zkoušky

- Testy životnosti (L-01 až L-03)

Tento dodací předpis je závazný pro všechny dodavatele německých OEM. Od jeho vydání si proto společnost weisstechnik stanovila povinnost podporovat dodavatele při jeho plnění. Díky tomu může také společnost JD Dvořák v rámci stávajícího produktového portfolia weisstechnik a IMV splňovat většinu těchto požadavků na vnější prostředí.

LV 124 - Část I: Elektrické požadavky

|

E-01 Dlouhodobé přepětí |

E-13 Přerušení vývodu |

|

E-02 Přechodné přepětí |

E-14 Přerušení konektoru |

|

E-03 Přechodné podpětí |

E-15 Přepólování |

|

E-04 Skokový start |

E-16 Odsazení uzemnění |

|

E-05 Výpadek zátěže |

E-17 Zkrat v signálním obvodu a obvodech zátěže |

|

E-06 Superponované střídavé napětí |

E-18 Izolační odpor |

|

E-07 Pomalý pokles a nárůst napájecího napětí |

E-19 Proud v uzavřeném obvodu |

|

E-08 Pomalý pokles, rychlý nárůst napájecího napětí |

E-20 Dielektrická pevnost |

|

E-09 Chování při resetování |

E-21 Zpětné přívody |

|

E-10 Krátká přerušení |

E-22 Nadproudy |

|

E-11 Startovací impulsy |

E-23 Vyrovnávací proudy více napájecích napětí |

|

E-12 Napěťová křivka s ovládáním elektrického systému |

E-24 Test trvání ZAP/VYP |

LV 124 - Část II: Požadavky vnějšího prostředí

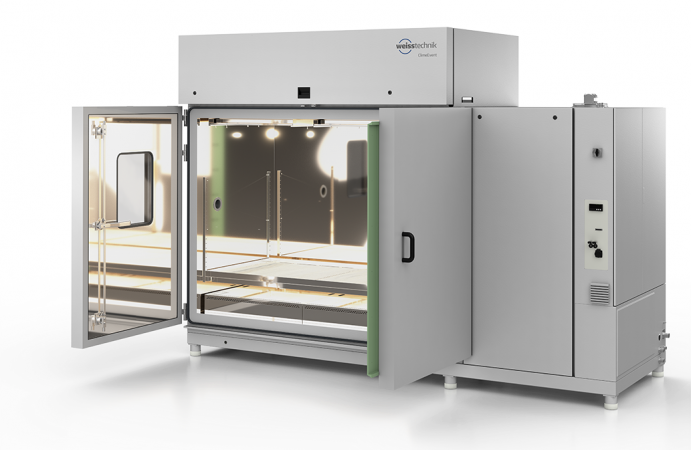

V přehledu níže uvádíme příklady zařízení, které Vám pomohou splnit jednotlivé specifické testy. Nabízíme Vám jak služby v rámci naší Zkušební laboratoře, tak prodej tohoto zkušebního zařízení. Pokud zde nenajdete to, co hledáte, kontaktujte nás. Můžeme Vám zajistit podporu v rámci plnění normy LV 124 také pro speciální zařízení.

Fotogalerie

Mechanické požadavky a testy

- M-01 Volný pád: Tento test simuluje volný pád součásti na zem, k němuž může dojít během celého procesního řetězce, dokud není součást nainstalována podle plánu. Slouží k tomu, aby komponent, který je při pádu zvenku nepoškozen a je tedy namontován ve vozidle, neměl žádné skryté poškození nebo předchozí poškození, např. rozpojení nebo praskliny vnitřních součástí.

- M-02 Zkouška nárazem kamene: Tento test simuluje mechanické namáhání součásti způsobené nárazem kamenů. Používá se k zajištění odolnosti součásti vůči vzorům defektů, jako jsou deformace a praskliny (norma IEC 20567-1).

- M-03 Prachový test: Tento test simuluje vystavení součásti vlivům prachu při běžném provozu vozidla. Používá se k zajištění odolnosti součásti vůči vzorům elektrických a mechanických vad (norma IEC 20653).

Vhodné zařízení pro tento test: Zkušební prachová komora DustEvent

Fotogalerie

- M-04 Vibrační test: Tento test simuluje vibrační namáhání působící na součást během jízdy. Používá se k zajištění odolnosti součásti vůči vzorům defektů, jako je delaminace součásti a únava materiálu (normy IEC 60068-2-6, IEC 60068-2-64).

Vhodné zařízení pro tento test: Elektrodynamické vibrační systémy IMV, Vibrační zkušební komory ShakeEvent - M-05 Mechanický ráz: Tato zkouška simuluje mechanické namáhání součásti, např. při přejíždění obrubníků apod. nebo při nehodách. Používá se k zajištění odolnosti součásti vůči vzorům defektů, jako jsou praskliny a delaminace součásti (norma IEC 60068-2-27).

Vhodné zařízení pro tento test: Elektrodynamické vibrační systémy IMV - M-06 Nepřetržitý mechanický ráz: Tento test simuluje akcelerační síly komponent instalovaných ve dveřích nebo klapkách, které při otevírání a zavírání zažívají vysoké zrychlení. Používá se k zajištění odolnosti součásti vůči vzorům defektů, jako je delaminace součásti a únava materiálu (norma IEC 60068-2-27).

Vhodné zařízení pro tento test: Elektrodynamické vibrační systémy IMV

Fotogalerie

- M-07 Pulzační test tlaku chladicího okruhu: Tento test simuluje namáhání součásti způsobené kolísáním tlaku chladicí kapaliny a také podmínky během fáze dodatečného ohřevu a podtlakového plnění chladicího systému. Používá se výhradně pro komponenty připojené k okruhu chladicí kapaliny. Slouží k ověření mechanické pevnosti součástí ovlivněných kolísáním tlaku v okruhu chladicí kapaliny (např. chladicí desky výkonového modulu).

- M-08 Ochrana proti cizím tělesům - IP0x až IPx4, A, B, C, D: Tato zkouška se používá k prokázání, že součást je dostatečně chráněna proti vniknutí cizích těles (norma IEC 20653).

Vhodné zařízení pro tento test: Zkušební prachová komora DustEvent - M-09 Zkouška těsnosti: Jako požadavek na nepropustnost je popsána požadovaná nepropustnost součásti ve vztahu k samostatnému prostoru elektroniky s ohledem na okolní prostředí nebo jiné prostory, například chladicí kanál chladicího okruhu. Zkouška těsnosti se používá k ověření, zda elektronický prostor součásti vyhovuje limitní míře úniku definované pro tuto součást.

Fotogalerie

Klimatické požadavky a testy

- K-01 Skladování při vysokých/nízkých teplotách: Tento test simuluje tepelné namáhání součásti během skladování a přepravy. Používá se k prokázání odolnosti vůči skladování při vysokých nebo nízkých teplotách, například při přepravě součásti (letadlo, přepravní kontejner). Pokud je test proveden na začátku testovací sekvence, slouží také k vyrovnání všech komponent na stejné počáteční podmínky (normy IEC 60068-2-1, IEC 60068-2-2).

Vhodné zařízení pro tento test: Teplotní a klimatické komory TempEvent, ClimeEvent, LabEvent C, LabEvent T a ClimeEco - K-02 Zkouška přírůstkové teploty: Tento test simuluje provoz součásti při různých okolních teplotách. Používá se k ochraně součásti před možnými poruchami, které se mohou vyskytnout v malém intervalu v rámci rozsahu provozních teplot (norma IEC 16750-4).

Vhodné zařízení pro tento test: Teplotní a klimatické komory TempEvent, ClimeEvent, LabEvent C, LabEvent Ta ClimeEco

Fotogalerie

- K-03 Nízkoteplotní provoz: Tento test simuluje namáhání součásti při nízkých teplotách. Používá se k zajištění správné funkce součásti po dlouhé době parkování nebo jízdy při extrémně nízkých teplotách (norma IEC 60068-2-1).

Vhodné zařízení pro tento test: Teplotní a klimatické komory TempEvent, ClimeEvent, LabEvent C, LabEvent T, ClimeEco a ShockEvent - K-04 Teplota při přelakování: Tento test simuluje namáhání součásti během přelakování. Používá se k zabezpečení součásti s ohledem na tepelně indukované vzory defektů, např. praskání v pájených, lepených a svařovaných spojích a na těsněních a pouzdrech.

Vhodné zařízení pro tento test: Teplotní a klimatické komory TempEvent, ClimeEvent, LabEvent C, LabEvent T a ClimeEco - K-05 Teplotní šok: Tento test simuluje tepelné namáhání součásti způsobené náhlými změnami teploty během provozu vozidla. Slouží k zajištění ochrany součásti před tepelně vyvolanými vadami, např. praskání v pájených, lepených a svařovaných spojích a na těsněních a pouzdrech (normy IEC 60068-2-14 Na, IEC 60068-2-14 Nc, MIL-STD-810H).

Vhodné zařízení pro tento test: Teplotní šoková komora ShockEvent

Fotogalerie

- K-06 Zkouška solnou mlhou v provozu, exteriér: Tento test simuluje vystavení součásti slanému vzduchu a vodě, ke kterému může docházet v určitých oblastech světa a v zimních podmínkách na vozovce. Slouží k zajištění ochrany součásti proti chybné funkci při vystavení soli, např. v důsledku zkratů a svodových proudů způsobených solí pronikající do součásti (normy IEC 60068-2-11 Ka, IEC 60068-2-52, IEC 9227).

Vhodné zařízení pro tento test: Solná komora SaltEvent - K-07 Zkouška solnou mlhou v provozu, interiér: Tento test simuluje vystavení součásti slanému vzduchu, ke kterému může docházet v určitých oblastech světa. Slouží k zajištění ochrany součásti proti chybné funkci při vystavení soli, např. v důsledku zkratů a svodových proudů způsobených solí pronikající do součástí (normy IEC 60068-2-11 Ka, IEC 60068-2-52, IEC 9227).

Vhodné zařízení pro tento test: Solná komora SaltEvent

Fotogalerie

- K-08 Cyklické vlhké teplo: Tento test simuluje tepelné namáhání součásti způsobené cyklickými změnami teploty při vysoké vlhkosti během provozu vozidla. Slouží k zajištění odolnosti součásti proti vlhkému teplu (norma IEC 60068-2-30).

Vhodné zařízení pro tento test: Teplotní a klimatické komory ClimeEvent a ClimeEco - K-09 Cyklické vlhké teplo (se zamrzáním): Tento test simuluje tepelné namáhání (včetně zamrzání) součásti v důsledku cyklických teplotních změn při vysoké vlhkosti během provozu vozidla. Slouží k zajištění odolnosti součástí proti vlhkému teplu (norma IEC 60068-2-38).

Vhodné zařízení pro tento test: Teplotní a klimatické komory ClimeEvent a ClimeEco - K-10 Odolnost proti vniknutí vody - IPX0 až IPX6K: Tento test simuluje vystavení součásti vodě. Slouží k ochraně funkce součásti, např. při vystavení kondenzované vodě, dešti, stříkající vodě (norma IEC 20653).

Vhodné zařízení pro tento test: Ostřiková komora typu SWT

Fotogalerie

- K-11 Čištění vysokotlakým/parním proudem: Tento test simuluje vystavení součásti vodě během čištění vozidla. Slouží k zajištění funkčnosti součásti při vysokotlakém/paroproudovém čištění (norma IEC 20653).

Vhodné zařízení pro tento test: Ostřiková komora typu SWT - K-12 Tepelný šok se stříkající vodou: Tento test simuluje vystavení součásti stříkající vodě při projíždění kalužemi. Slouží k zabezpečení funkce součásti při nárazovém ochlazení vodou (norma IEC 12103-1).

Vhodné zařízení pro tento test: Komora pro Splash water test typu TS SW - K-13 Tepelný šok ponořením: Tento test simuluje namáhání součásti při ponoření do vody. Zkouška slouží k zajištění funkce součásti v případě okamžitého ochlazení ponořením ohřáté součásti (norma IEC 20653).

Vhodné zařízení pro tento test: Komora pro Ice water test typu TS AS

Fotogalerie

- K-14 Konstantní vlhké teplo: Tento test simuluje vystavení součásti vlhkému teplu. Slouží k zajištění odolnosti součásti vůči defektům způsobeným vlhkým teplem, např. koroze, migrace/růst dendritů, bobtnání a degradace plastů, tmelů a zalévacích hmot (normy IEC 60068-2-78, IEC 60068-2-67).

Vhodné zařízení pro tento test: Klimatické komory ClimeEvent, LabEvent C a ClimeEco - K-15 Kondenzační test s moduly: Tento test simuluje kondenzaci na elektronických sestavách v motorových vozidlech. Slouží k vyhodnocení robustnosti elektronického modulu proti kondenzaci (normy GS 95011-4, IEC 60068-2-30, IEC 60068-2-38).

Vhodné zařízení pro tento test: Klimatické komory ClimeEvent a ClimeEco - K-16 Teplotní šok (bez housingu): Tento technologický test nesimuluje skutečný stres. Spíše se používá k nalezení slabých míst kolem mechanických spojů na sestavách, jako jsou pájené spoje. Zkouška musí být provedena výhradně se sestavou komponentu bez krytu a mechanických částí (normy IEC 60068-2-14 Na, MIL-STD-810H).

Vhodné zařízení pro tento test: Teplotní a klimatické komory ClimeEvent, LabEvent C, ClimeEco a ShockEvent

Fotogalerie

- K-17 Sluneční záření: Tento test simuluje vliv slunečního a UV záření na součást. Používá se k zajištění odolnosti součásti proti poškození způsobenému únavou materiálu, jako jsou praskliny a změna barvy (normy IEC 75220, IEC 60068-2-5).

Vhodné zařízení pro tento test: Komora se sluneční simulací SunEvent - K-18 Zkouška škodlivými plyny: Tento test simuluje vliv škodlivých plynů na součást, zejména na její zástrčkové kontakty a spínače. Používá se k zajištění odolnosti součásti vůči vzorům defektů, jako je koroze a poškození součásti (norma IEC 60068-2-60 Metoda 4).

Vhodné zařízení pro tento test: Klimatická komora řady AirEvent Gas s vlivem agresivních plynů - K-19 Klimatická zkouška pro komponenty s vodotěsným pouzdrem: Tento test zjednodušeným způsobem simuluje vystavení součásti vlhkému teplu, přičemž bere v úvahu ochranný účinek vodotěsných krytů během životnosti vozidla. Používá se k zajištění kvality a spolehlivosti součásti s ohledem na defekty způsobené vlhkým teplem, jako je koroze, bobtnání a degradace plastů, tmelů a zalévací hmoty (norma IEC 60068-2-78).

Vhodné zařízení pro tento test: Klimatické komory ClimeEvent, LabEvent C a ClimeEco

Chemické požadavky a testy

Tento test simuluje vystavení součásti různým chemikáliím. Slouží k tomu, aby byla součást chráněna proti chemickým změnám pouzdra a narušení funkce v důsledku chemických reakcí (norma IEC 60068-2-45).

Test životnosti

- L-01 Mechannické/hydralické testování odolnosti: Tato zkouška simuluje funkční/aktivační cykly součásti během životnosti vozidla. Používá se k zajištění kvality a spolehlivosti součásti, pokud jde o cykly aktivace funkcí, jako je aktivace brzdy, cykly seřízení sedadla, aktivace spínačů/tlačítek atd.

Vhodné zařízení pro tento test: Teplotní a klimatické komory TempEvent, ClimeEvent, Walk-in a ClimeEco - L-02 testování odolnosti při vysokých teplotách: Tento test simuluje tepelné namáhání součásti během životnosti vozidla. Používá se k zajištění kvality a spolehlivosti součásti s ohledem na tepelně indukované vzory defektů, jako je difúze, migrace a oxidace (norma IEC 60068-2-2).

Vhodné zařízení pro tento test: Pump endurance test bench - L-03 Testování odolnosti teplotním cyklováním: Tento test simuluje termomechanické namáhání součásti způsobené změnami teploty během životnosti vozidla. Slouží k zajištění kvality a spolehlivosti součásti s ohledem na termomechanicky vyvolané vzory defektů, např. stárnutí a praskání v pájených, lepených, lepených a svařovaných spojích, na těsněních a pouzdrech (norma IEC 60068-2-14).

Vhodné zařízení pro tento test: Pump endurance test bench

Fotogalerie

V naší Zkušební laboratoři jsme schopni z výše uvedených zkoušek realizovat následující:

- Teplotní a klimatické zkoušky

- Zkoušky teplotním šokem

- Korozní zkoušky

- Vibrační zkoušky

- Zkoušky sluneční simulací

Nicméně ve spolupráci s našimi partnery jsme schopni zajistit Vám kompletní balík služeb v souvislosti s plněním Normy LV 124. Pro více informací nebo cenovou nabídku nás neváhejte kontaktovat.

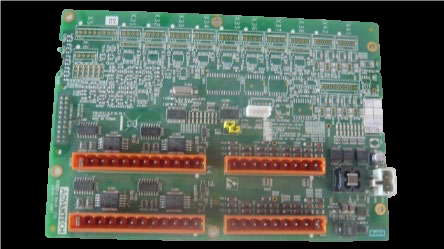

Vhodné doplňky pro Vaše komory, které Vám můžeme poskytnout jako podporu pro plnění testů v rámci normy LV 124

Fotogalerie

Přídavné 4 digitální I/O vstupy/výstupy

Připojení zahrnuje digitální vstupy/výstupy. Připojení můžete použít k ovládání zkušebního vzorku a k příjmu nebo záznamu zpětnovazebních signálů ze zkušebního vzorku na Vašem měřícím zařízení. Kontrola zkušebního vzorku je možná pouze během zkoušky. Ovládá se přes uživatelské rozhraní nebo software S!MPATI®. Digitální vstupy/výstupy se připojují do zásuvek/svorek "IOC-X8/2" v rozvaděči/externí svorkovnici. Digitální vstupy mohou být použity v rámci programu ve spojení s funkcí "Wait". Na "Wait“ bodech program čeká na dosažení nastavených podmínek. Stavy vstupů jsou archivovány během záznamu měření v softwaru S!MPATI®. Digitální výstupy lze nastavit buď na ovládacím panelu nebo jako součást řídícího programu. Výstupy lze využít pro uživatelské funkce. Po provedení testu "Stop" jsou výstupy vypnuty. Stavy výstupů jsou archivovány během záznamu měření v softwaru S!MPATI®.

Příklad použití:

Zákaznické zařízení lze během zkušebního provozu ovládat automaticky pomocí doplňkových „4 digitální I/O vstupy/výstupy“. Tím odpadá nutnost ručního zásahu zkušebního technika. Při provádění testu lze pomocí přídavných digitálních vstupů a výstupů například definovat, že obvodová deska bude pokračovat pouze po X bootovacích procesech, ale také po X spínacích procesech nebo X bězích motoru.

Výhody funkce:

- Možnost automatizovaného testování

- Externí, zákazníkem dodané ovládací prvky se stávají nadbytečnými

- Je zaručena reprodukovatelnost testu

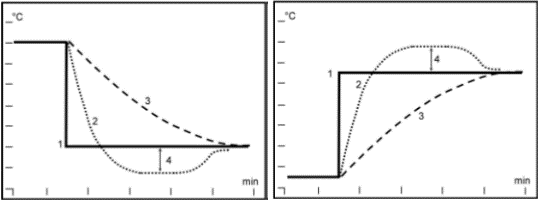

Měření teploty na vzorku – lze přepnout jako kontrolní čidlo

Teplota vzduchu v komoře je standardně řízena vestavěným čidlem na vstupu do zkušebního prostoru. Při použití „kontrolního/měřícího“ teplotního čidla může být řízení teploty pro teplotní testy prováděna prostřednictvím skutečné hodnoty teploty v libovolném bodě zkušební komory.

Teplotní odezva zkušebního tělesa může být ovlivněna hodnotou "Teplotní tolerance". Regulace teploty čeká, dokud zkušební vzorek, ale nikoli vzduch ve zkušební komoře, dosáhne nastavené hodnoty teploty. Teplotní tolerance je tedy maximální možný rozdíl mezi nastavenou teplotou a skutečnou teplotou vzduchu ve zkušební komoře. Zobrazená skutečná hodnota teploty je skutečná hodnota aktivního teplotního čidla. Naměřené hodnoty můžete také vyvolat přes rozhraní RS 232, RS 485, Ethernet nebo přes volné analogové výstupy pomocí softwaru S!MPATI® nebo je vytisknout pomocí záznamového zařízení.

Příklad použití:

Účelem zkoušky tepelného cyklování je určit účinky změny teploty nebo sledu změn teploty na zkušební vzorek. V závislosti na zkušebním tělese a standardních zkouškách platí pro zkušební tělesa maximální teploty, ale teploty jsou stanoveny i pro zkušební cykly. Aby se zabránilo zničení zkušebního tělesa, lze použít doplňkovou funkci "Měření teploty na zkušebním tělese – přepínatelné jako kontrolní sonda". Teplota se tímto již neměří v přiváděném nebo odváděném vzduchu a znovu se neupravuje, ale měří se přímo na zkušebním vzorku.

To poskytuje testeru výhody během standardních testovacích běhů v závislosti na citlivosti, velikosti a povaze testovacího vzorku.

Výhody funkce:

- Možnost provedení měření teploty přímo na zkušebním tělese

- Je zaručeno nedestruktivní testování