Fotogalerie

Obě metody měření určují rychlost, kterou polymer teče za definovaných geometrických a teplotních podmínek. Plastometry (Obr. 1) sice neumožňují absolutní stanovení hodnot viskozity nebo sestrojení tokových křivek, ale jsou jednoduché, rychlé a poskytují hodnoty, které vzhledem k aplikované zpracovatelské technologii vytvářejí dostatečný obraz o tokových vlastnostech zpracovávaného materiálu.

V případě plastometrů, stanovení indexu toku taveniny (MFI Melt flow index), test zahrnuje nejprve stanovení vhodné teploty pro testovaný materiál. Předepsané teploty závisí na polymeru: Polykarbonát (PC) se obvykle testuje při 300 °C, polyetylén při 190 °C apod. Pro některé polymery se mohou použít dvě nebo dokonce tři uznávané podmínky a obvykle je to dodavatel polymeru, který definuje podmínky testování. Asi nejlepším příkladem je ABS, kde se na provedení testu může použít jedna ze tří různých teplot. Dalším klíčovým vstupním parametrem je hmotnost závaží. Tato požadovaná hodnota je specifická pro polymer a může to být jedno dohodnuté číslo, například 1,2 kg pro PC, nebo to může být jedna ze dvou nebo tří hodnot, jako v případě ABS. Pro každou ze tří teplot, které lze použít k testování ABS, je určitá hmotnost závaží, odpovídající dané teplotě. 200 °C při zatížení 5 kg, 230 °C s 3,8 kg nebo 220 °C s 10 kg.

Každá podmínka vám poskytne jiný výsledek pro tentýž materiál, proto při provádění vstupních testů kontroly kvality je důležité použít stejné podmínky jako váš dodavatel materiálu. Výsledná hodnota hmotnostního indexu toku taveniny (MFR) je vyjádřena v gramech/10 min a hodnota objemového indexu toku taveniny MVR je vyjádřena v cm3/10 min. Zde je důležitý základ tohoto testu: Hmotnost závaží (vytlačování materiálu přes kapiláru) je vstupní údaj; průtok je výstupní údaj. V důsledku toho je zkouška MFI testem konstantního smykového napětí, ne testem konstantní smykové rychlosti. Je však důležité poznamenat, že smykové rychlosti jsou při této zkoušce mnohem nižší a nepředstavují smykové rychlosti, které se vyskytují při polymerech v běžných výrobních podmínkách.

Fotogalerie

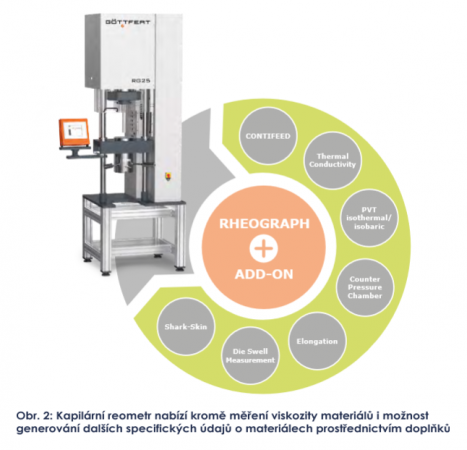

Z pohledu potřeb jednotlivých technologií zpracování polymerů (např. technologie vstřikování, vytlačování plastů a kaučuku) představuje toková křivka (závislost smykového napětí na smykové rychlosti) komplexní informaci o chování polymeru během zpracování. Kapilární reometr je nejčastěji používaný přístroj na zjišťování reologických vlastností polymerů (Obr. 2).

Princip měření spočívá v měření průtokové, resp. výtokové objemové rychlosti a ve snímání tlakového spádu podél kapiláry definované délky a průřezu. Na základě geometrických parametrů kapiláry (průměr a délka kruhové kapiláry) a snímaných veličin, lze vypočítat smykové napětí a smykovou rychlost pro sestrojení tokové křivky, resp. závislosti viskozity na smykové rychlosti. Kapilární reometry, tedy poskytují úplný obraz o vztahu mezi viskozitou a smykovou rychlostí v širokém rozsahu podmínek, které odrážejí mnoho různých procesů. Index toku taveniny (MVR / MFR) zachycuje pouze jeden bod tokové křivky. Kapilární reometr nabízí kromě měření viskozity materiálů i možnost generování dalších specifických údajů o materiálech prostřednictvím doplňků (die swell – narůstání za hubicí, zkoušky průtahu polymerní taveniny přímo za kapilárou aj.)

Fotogalerie

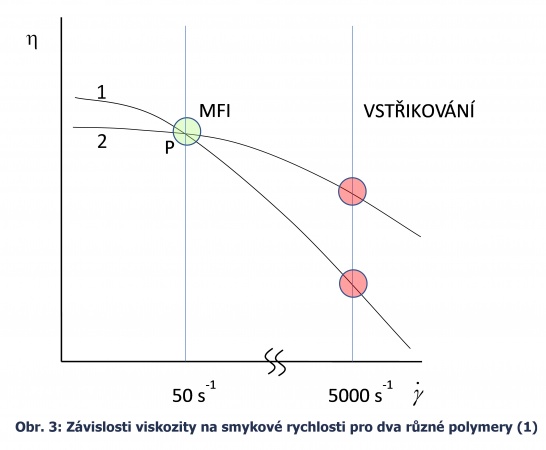

Jako příklad, proč je důležité v některých případech znát tokovou křivku jako komplexní informaci o chování polymeru, můžeme uvést dvě různé závislosti viskozity na smykové rychlosti (Obr.3) (1).

Pokud stanovíme viskozitu dvou polymerů při podmínkách v bodě P, získáme stejné hodnoty viskozity pro oba polymery. Pokud ale budeme zpracovávat tyto polymery při nižších smykových rychlostech (např. lisování, vytlačování), polymer 1 bude podstatně hůře zpracovatelný než polymer 2, neboť při nízkých smykových rychlostech má podstatně vyšší viskozitu. V případě technologie vstřikování, při které se dosahují vyšší smykové rychlosti, bude polymer 1 lépe zpracovatelný než polymer 2.

Proto mnohdy nestačí znát hodnotu viskozity polymeru při dané teplotě a při jedné smykové rychlosti, aby se dala posoudit jeho vhodnost pro zpracování danou technologií, ale je mnohem vhodnější získat komplexní informaci ve formě tokové křivky. Na sestrojení tokové křivky se nejčastěji v technické praxi používá měření tlakového spádu a výtokové rychlosti v již zmíněných kapilárních reometrech, případně měření torzního momentu rotačními reometry a měření komplexního torzního momentu oscilačními reometry.

Nabídku reologických přístrojů značky GÖTTFERT najdete ZDE.

Zdroj: ALEXY, P. Procesy spracovania polymérov. Nakladateľstvo STU, Bratislava, 2011, str. 26-28.