Fotogalerie

Měření tvrdosti podle Knoopa patří mezi statické zkoušky měření tvrdosti materiálu, tzn. vnikací těleso se do zkušebního tělesa vtlačuje klidovou silou ve směru kolmém k povrchu. Metoda Knoop je doplňkovou metodou k metodě Vickers, liší se tvarem vnikacího tělesa.

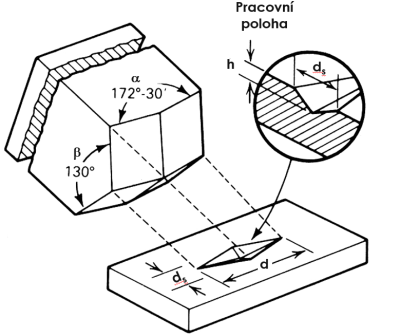

Vnikací těleso

Diamantový hrot ve tvaru jehlanu o kosočtvercové základně a vrcholovými úhly a =172,3°

a β =130°, je specifikovaný v ČSN EN ISO 4545-2 (viz obrázek vlevo). Poměř uhlopříček kosočtverce je 1:7.

Fotogalerie

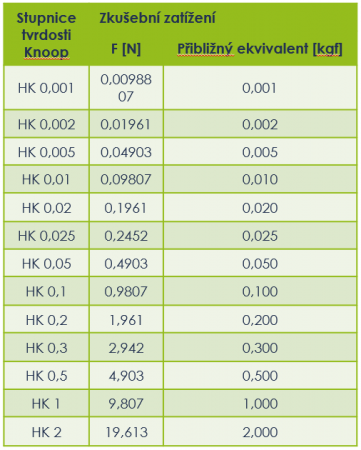

Zkušební zatížení

Norma ČSN EN ISO 4545-1 specifikuje zkušební zatížení uvedené v tabulce napravo v rozmezí od 1 gf do 2 kgf. Norma umožňuje použít i jiná zkušební zatížení, avšak zvolené zatížení musí splňovat podmínku, že delší uhlopříčka vtisku musí být větší než 0,020 mm. Menší vtisky jsou mimo rámec této normy, protože výsledky by ovlivnila nejistota optického měření a nedokonalost vnikacího hrotu.

Aplikace zkušebního zatížení a měření délky úhlopříčky

Vtlačování vnikacího tělesa se provádí kolmo k povrchu vzorku zvoleným zatížením plynule, konstantní rychlostí bez vibrací a kmitů. Výdrž na zkušebním zatížení musí být v rozmezí 10 - 15 sekund, s výjimkou zkoušek na materiálech, u kterých je známa časová závislost mechanických vlastností a tento rozsah je pro ně nevyhovující.

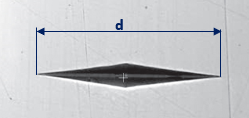

Fotogalerie

Po odtížení se měří pouze delší uhlopříčka vtisku d (viz obrázek vlevo). V zorném poli mikroskopu musí být jednoznačně definovatelný obvod vtisku. Zvětšení se doporučuje volit tak, aby bylo možné úhlopříčku zvětšit o více než 25 %, avšak zvětšení nesmí dosáhnout 75 % maximálního možného optického zorného pole.

V případě, že dojde ke vzniku asymetrického vtisku, rozdělí se dlouhá uhlopříčka v průsečíku s krátkou uhlopříčkou do dvou úseků. Délka každého úseku se změří zvlášť, přičemž rozdíl mezi dvěma úseky nesmí být větší než 5 %.

Když je rozdíl mezi dvěma úseky dlouhé uhlopříčky větší než 5 %, je potřeba zkontrolovat rovnoběžnost mezi podpůrnou a měřící rovinou vzorku, případně souosost vnikacího tělesa a vzorku.

Výsledek převyšující 5 % se vyřadí a provede se nové měření.

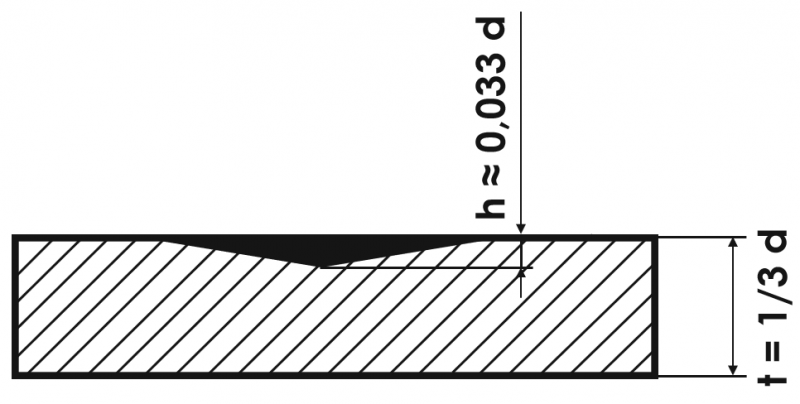

Fotogalerie

Minimální tloušťka zkušebního vzorku/vrstvy

Minimální tloušťka vzorku nebo vrstvy t musí být 1/3 násobek délky delší úhlopříčky vtisku.

- t = 1/3 d

Hloubka vtisku h odpovídá přibližně 1/30 délky delší uhlopříčky vtisku (viz obrázek vpravo).

- h ≈ 1/30 délky uhlopříčky (0,033 d)

Po vtlačování nesmí být viditelná žádná deformace na zadní straně vzorku.

Fotogalerie

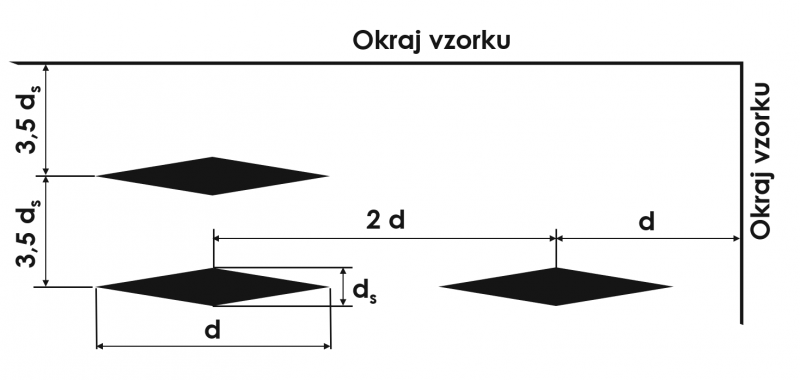

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku je závislá na orientaci delší úhlopříčky vzhledem k okraji vzorku. Normou stanovené hodnoty jsou uvedené na obrázku vlevo (d - délka delší uhlopříčky vtisku v mm; ds - délka kratší uhlopříčky vtisku v mm).

V případě měření tenkých vrstev, nebo vývoje povrchové tvrdosti, musí být vtisk orientovaný rovnoběžně s okrajem vzorku. Pokud se dva vtisky odlišují velikostí, musí jejich minimální rozmístění vycházet z úhlopříčky většího vtisku.

Hodnota výsledné tvrdosti

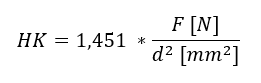

Výsledná hodnota tvrdosti je úměrná podílu zatěžující síly k průměru plochy vtisku a stanovuje se dvěma způsoby:

1. Počítá se pomocí rovnice

HK - hodnota tvrdosti podle Knoopa [N / mm2]

F - zkušební zatíženi [N]

d - dlouhá uhlopříčka vtisku [mm]

1,451 - konstanta

2. Stanoví se pomocí výpočetních tabulek uvedených v normě ČSN EN ISO 4545-4

Označení tvrdosti podle Knoop HK

Formát zápisu výsledku měření: 640 HK 0,1 / 20

- 640 - hodnota tvrdosti podle Knoopa

- HK - značka tvrdosti podle Knoopa

- 0,1 - přibližná hodnota použitého ekvivalentního zatížení v kgf (0,1 kgf = 0,9807 N)

- 20 - doba zkušebního zatížení (20 s), uvádí se v případě, že neleží v předepsaném rozmezí 10 – 15 s

Zdroj informací: ČSN EN ISO 4545