Fotogalerie

Vnikací tělesa

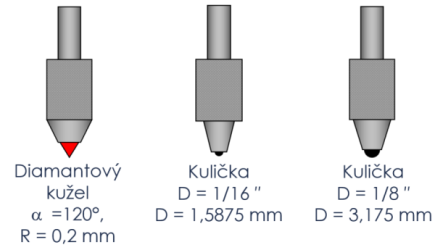

Metoda Rockwell využívá k měření tvrdosti podle normy ČSN EN ISO 6508 dva typy vnikacích těles (viz obrázek vlevo):

1. Kuželový diamantový hrot s kulovým zakončením – vnitřní úhel 120° a poloměr křivosti hrotu 0,2 mm.

2. Vyleštěná kulička z tvrdokovu (slinutý karbid wolframu, označení W) s průměrem D = 1,5875 mm nebo D = 3,175 mm.

Fotogalerie

Zkušební zatížení a stupnice tvrdosti

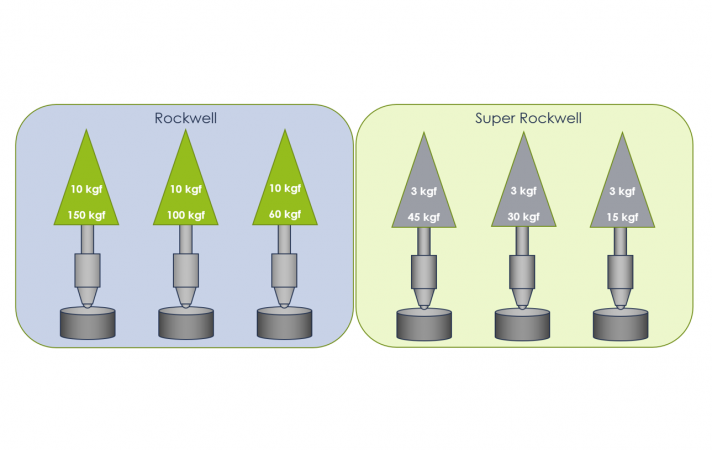

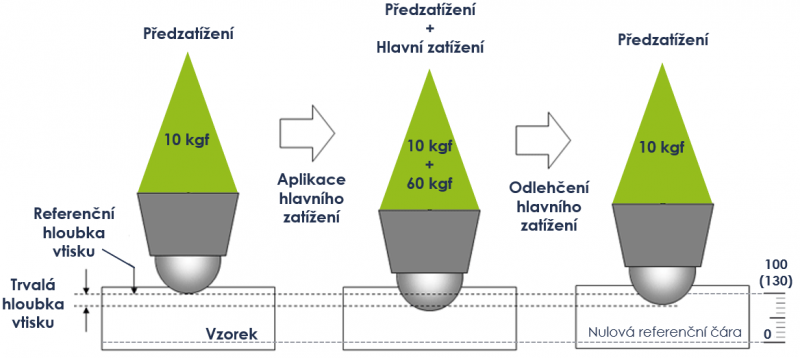

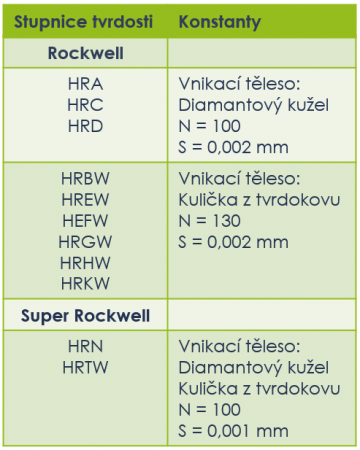

Norma ČSN EN ISO 6508-1 specifikuje dvě stupnice zkušebního zatížení (viz obrázek vpravo):

1. Stupnice běžné tvrdosti podle Rockwella

Předzatížení 98,07 N (10 kgf)

Hlavní zatížení 588,4 N (60 kgf)

980,7 N (100 kgf)

1,471 kN (150 kgf)

2. Stupnice povrchové tvrdosti podle Rockwella (Super Rockwell)

Předzatížení 29,42 N (3 kgf)

Hlavní zatížení 147,1 N (15 kgf)

294,2 N (30 kgf)

441,3 N (45 kgf)

Fotogalerie

Předepsané podmínky zatěžování

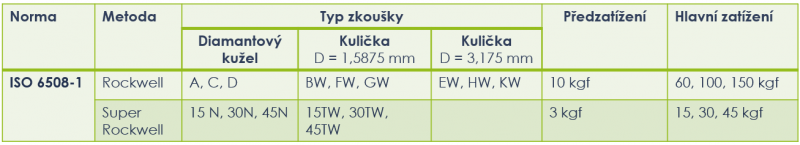

Vnikací těleso specifikovaného rozměru, tvaru a materiálu se zatlačuje do povrchu vzorku normou stanoveným cyklem (obrázek vpravo):

1. Aplikace předběžné zatěžující síly a následné měření počáteční hloubky vtisku

- Manuální zařízení: indikační číselník se nastaví na výchozí hodnotu nebo do nulové polohy

- Automatická zařízení: měření hloubky se provede automaticky bez zásahu operátora a nemusí být zobrazeno

2. Aplikace předepsaného hlavního zatížení normou stanovenou rychlostí 1 – 8 sekund po dobu 2 – 6 sekund

3. Odtížení hlavního zatížení na zatížení předběžné, které se udržuje po dobu 1 – 5 sekund, kdy se musí odečíst trvalá hloubka vtisku h.

- Výjimku tvoří materiály s vtiskovým tečením (nadměrný plastický tok), kdy se výsledek odečítá hned po odtížení hlavního zatížení, protože vnikací těleso pokračuje v průniku po dobu odčítání.

Fotogalerie

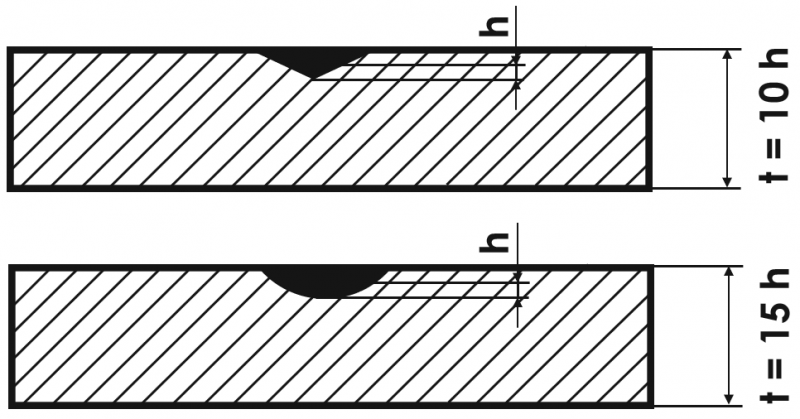

Minimální tloušťka vzorku/vrstvy

Minimální tloušťku vzorku/vrstvy specifikuje norma ISO 6508-1 v příloze B:

1. Minimálně 10 násobek trvalé hloubky vtisku u vnikacích těles s diamantovým kuželem

2. Minimálně 15 násobek trvalé hloubky vtisku u vnikacích těles s kuličkou

Na zadní straně vzorku nesmí být po provedení zkoušky viditelná žádná deformace.

h - trvalá hloubka vtisku

t - tloušťka vzorku

Fotogalerie

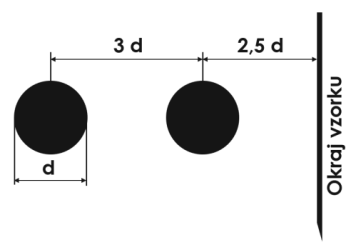

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku

Minimální vzdálenost mezi sousedními vtisky a mezi vtiskem a okrajem vzorku je u metody Rockwell pro všechny zkoušené materiály stejná. Normou stanovené hodnoty jsou uvedené na obrázku vpravo. Pokud se dva vtisky odlišují velikostí, musí jejich minimální rozmístění vycházet z uhlopříčky většího vtisku.

d - průměr vtisku

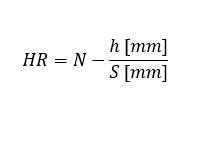

Hodnota výsledné tvrdosti

Výsledná tvrdost se vypočítá ze vztahu:

HR - hodnota tvrdosti podle Rockwella

HR - hodnota tvrdosti podle Rockwella

h - trvalá hloubka vtisku při předběžném zatížení po odlehčení přídavného zatížení

S - konstanta stupnice charakterizující stupnici v mm

N - konstanta celkového rozsahu charakterizující stupnici

Fotogalerie

Hodnoty konstant charakterizujících stupnici a celkový rozsah stupnice jsou uvedené v tabulce vlevo.

Příklad:

Hloubka vtisku: h = 0,14 mm

Tvrdost = 100 – 0,14/0,002 = 100 – 70 = 30 HRC

Při měření tvrdosti na válcových nebo kulových plochách je potřebné provést korekci pro toto zakřivení. Korekce hodnoty tvrdosti stanovuje norma ČSN EN ISO 6508–1 v příloze C. Hodnoty korekcí se musí uvést ve zkušebním protokolu.

Označení tvrdosti podle Rockwella HR

Formát zápisu výsledku měření: 70 HR 30T W / 10

-

70 - hodnota tvrdosti podle Rockwella

-

HR - značka tvrdosti podle Rockwella

-

30T - značka stupnice podle Rockwella

-

W - označení typu použité kuličky, W = slinutý karbid wolframu (tvrdokov)

-

10 - čas aplikace hlavního zatížení, je-li delší jako normou stanovený 2 – 6 sekund

Zdroj informací: ČSN EN ISO 6508