Fotogalerie

Kompletní popis metody Vickers je obsažen v normě ČSN EN ISO 6507-1 a její stručný popis si můžete přečíst v našem článku v sekci Metodiky a normy.

Jednoduché video vysvětlující princip měření tvrdosti pomocí metody Vickers ISO 6507 můžete shlédnou ZDE.

Metoda Vickers zahrnuje celou škálu zkušebních zatížení od 1 gf až po 100 kgf. To znamená, že umožňuje měření v oblasti mikro i makro zatížení. Z tohoto důvodu má širokou škálu uplatnění jak v průmyslových, tak i ve vědecko-výzkumných aplikacích.

Nejznámější a nejčastěji využívané průmyslové aplikace měření tvrdosti metodou Vickers jsou:

A) Měření průběhu povrchové tvrdosti

Povrchová tvrdost, odolnost proti opotřebení, otěru a únavě u kovových materiálů se zvyšuje tepelným a chemicko-tepelným zpracováním. Při procesu dochází ke změně chemického složení nebo mikrostruktury povrchových vrstev materiálů. V praxi jsou nejvíce využívány metody povrchového kalení, cementace a nitridace.

Fotogalerie

1. Cementace je chemicko-teplené zpracování, u kterého dochází k difúznímu sycení povrchu materiálu uhlíkem (Carbon – C). Hloubka cementace se zpravidla pohybuje od 0,5 mm do 1,5 mm v závislosti na rozměrech a konstrukčním využití součásti.

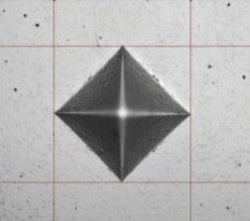

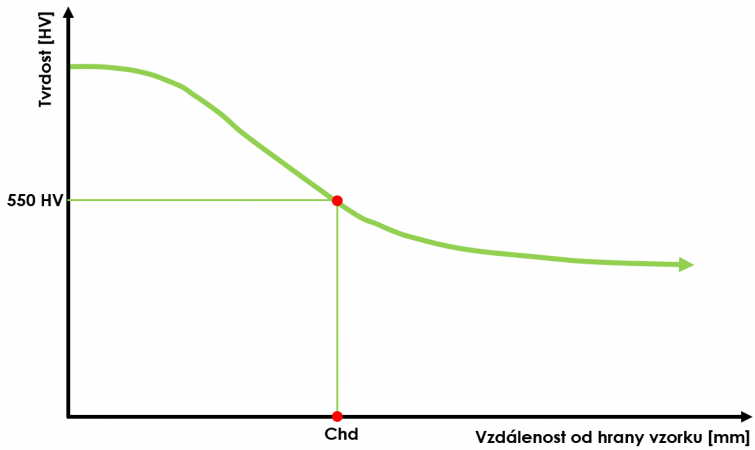

Hloubka cementační vrstvy se určuje pomocí měření tvrdosti povrchu metodou Vickers HV 0,5 až HV 1, nebo měřením lupou na naleptaném výbruse. Průběh tvrdosti cementační vrstvy po cementaci v plynném prostředí, po vakuové a plazmové cementaci na příčném řezu součásti se pohybuje od 750–890 HV u povrchu součásti a klesá na 550–350 HV ve vzdálenosti 0,5 – 1,5 mm od povrchu. Vpravo vidíte křivku průběhu tvrdosti od povrchu k jádru součásti po cementaci.

Fotogalerie

Měření hloubky cementační vrstvy v příčném řezu Chd podle ISO 2639 umožňuje vyhodnotit průběh tvrdosti materiálu od povrchu k mezní hodnotě tvrdosti 550 HV a stanovit vzdálenost od povrchu, ve které se mezní tvrdost nachází.

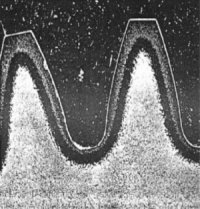

Na obrázku vlevo vidíte ukázku správně cementovaného výrobku – rovnoměrně hluboká cementační vrstva s pozvolným přechodem do jádra.

2. Nitridace je také chemicko-tepelné zpracování, u kterého je povrchová vrstva materiálu difúzně obohacována dusíkem (Nitrogen – N). Nitridované vrstvy se vyznačují vysokou povrchovou tvrdostí 1000–1200 HV. Výhodou nitridace oproti cementaci je, že povrch při vyšších teplotách neztrácí svou tvrdost.

Fotogalerie

Pro stanovení nitridační hloubky se používá metoda měření mikrotvrdosti HV 0,5 až HV 0,3. Hloubka nitridované vrstvy se odvíjí od toho, jak je součást namáhána a jaká je její velikost, a pohybuje se v rozmezí 0,2 – 0,6 mm.

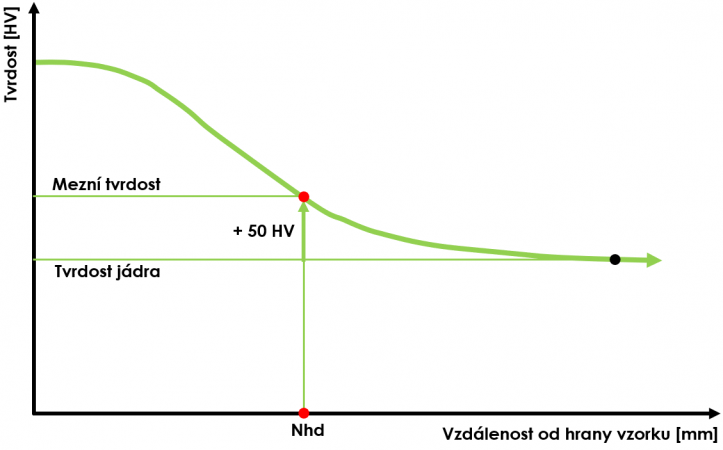

Měření hloubky nitridační vrstvy v příčném řezu Nhd je definováno v normě DIN 50190 a určuje se z křivky průběhu tvrdosti od povrchu k jádru součásti tak, že mezní tvrdost leží na křivce ve vzdálenosti 50 HV nad tvrdostí jádra.

Na obrázku vpravo vidíte křivku průběhu tvrdosti od povrchu k jádru součásti po nitridaci.

3. Povrchové kalení je proces tepelného zpracování, u kterého nedochází ke změně chemického složení povrchové vrstvy kaleného materiálu, ale ke změně mikrostruktury v povrchové vrstvě. Účelem povrchového kalení je vytvořit na provozně namáhaných částech součástí tvrdou martenzitickou povrchovou vrstvu, která zvyšuje otěruvzdornost nebo zvyšuje únavovou pevnost, ale zároveň zůstává zachována houževnatost jádra.

Při povrchovém kalení ocelí s obsahem uhlíku mezi 0,4 – 0,6 % dochází v povrchové vrstvě součásti ke změně původní feriticko-perlitické mikrostruktury na martenzitickou při procesu ohřevu na austenitickou teplotu a rychlém ochlazení, přičemž dochází k bezdifúzní proměně austenitu na martenzit. Ohřívána a následně kalena je pouze povrchová vrstva součásti v požadované tloušťce, která je daná rychlostí ohřevu materiálu. Tloušťka vrstvy je podle požadavku volena od několika desetin mm až do několik mm. Výsledkem je tvrdá povrchová vrstva na houževnatém jádře součásti.

Fotogalerie

Při měření tvrdosti je nutné volit zkušební zatížení podle předpokládané hloubky vrstvy. Hloubka vtisku musí být pod 1/10 tloušťky zakalené vrstvy. Nejvhodnější je měření tvrdosti podle Vickerse se zkušebním zatížením HV 1 až HV 20, avšak mnohem přesnější je měření mikrotvrdosti v příčném řezu součásti.

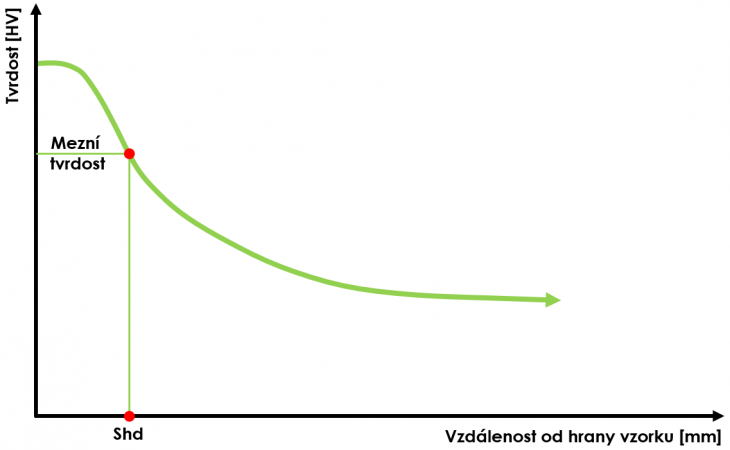

Měření hloubky povrchového prokalení v příčném řezu Shd podle DIN 10328 a ČSN EN 10328 stanovuje smluvní hloubky prokalení po povrchovém ohřevu o tloušťce ≥ 0,3 mm. Mezní tvrdost je stanovena jako 0,8 násobek minimální tvrdosti povrchu a efektivní hloubka prokalení jako vzdálenost mezi povrchem vzorku a místem ve vrstvě, kde tvrdost podle Vickerse HV 1 je rovná mezní tvrdosti. Hloubka prokalení se stanoví na řezu kolmém k povrchu z křivky grafu průběhu povrchové tvrdosti. Vlevo vidíte křivku průběhu tvrdosti od povrchu k jádru součásti po povrchovém kalení.

Fotogalerie

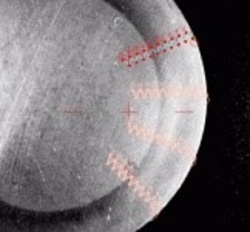

Hloubka povrchově vytvrzených vrstev se měří několika body, které jsou rozmístěny většinou ve schématu ZIG-ZAG, jejichž osa směřuje kolmo od povrchu vzorku (umístění měřících bodů pro měření průběhu povrchové tvrdosti vidíte na obrázku vpravo). Tyto body musí být co nejblíže, avšak musí splňovat normou stanovené vzdálenosti od sebe, aby se jednotlivé vpichy vzájemně neovlivňovaly.

Automatické tvrdoměry pro měření metodou Vickers dnes již tyto operace zvládají poměrně rychle a uživatelské nastavení je velmi snadné.

B) Měření tvrdosti svarů

Velmi častou aplikací měření tvrdosti metodou Vickers je zkouška tvrdosti svárových spojů, která je definována v normách:

- ČSN EN ISO 9015 -1 – zkoušení tvrdosti spojů svařovaných obloukovým svařováním metodou Vickers nebo Brinell

- ČSN EN ISO 9015-2 – zkoušení mikrotvrdosti svarových spojů metodou Vickers

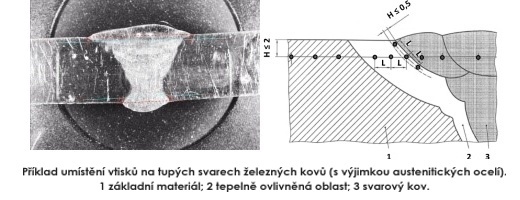

Fotogalerie

Zkoušky tvrdosti svarů metodou Vickers se zkušebním zatížením HV 5 nebo HV 10 se provádí na příčném řezu svarového spoje a měla by být provedena tak, aby byla zjištěna nejvyšší a nejnižší hodnota tvrdosti obou základních materiálů a svarového kovu. Umístění vtisků musí být v základním materiálu, tepelně ovlivněné oblasti svaru a svarovém kovu. Přesný postup a měřené body popisuje výše zmíněná norma.

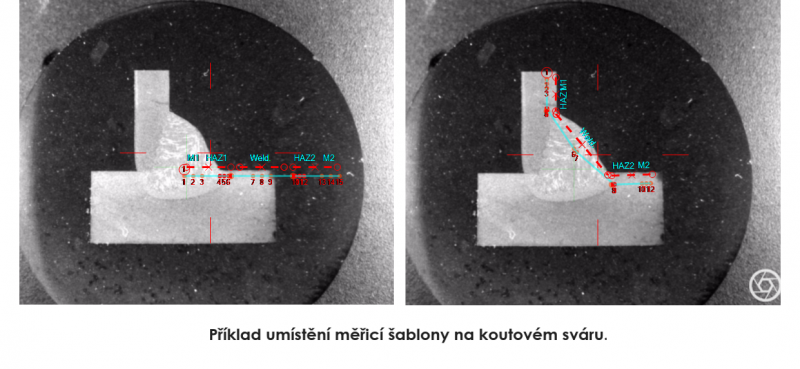

Fotogalerie

Pro kontrolu tvrdosti svárových spojů se využívají moderní tvrdoměry s motorizovaným stolem a automatickým vyhodnocováním, které umožňují rychlé měření s jednoduchou obsluhou.

Pomocí softwaru IMPRESSIONS je možné nastavit jednotlivé body velice jednoduše z přednastavených vzorů, které splňují požadavky normy a oproti manuálním verzím tvrdoměrů usnadňují nastavení i měření.

C) Měření tvrdosti nauhličení a oduhličení spojovacích součástí

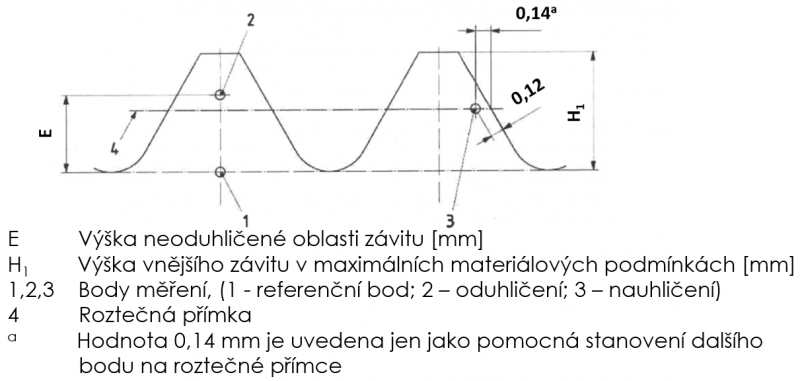

Měření tvrdosti mechanických a fyzikálních vlastností šroubů vyrobených z uhlíkové a legované oceli je specifikováno v normě ISO 898-1. Jedná se o stanovení nauhličení a oduhličení spojovacích součástí s trojúhelníkovým profilem metrického závitu. Zkouška se provádí na příčném řezu šroubu vhodně připraveném řezáním, broušením, leštěním, případně i leptáním. Umožňuje měření šroubů tříd tvrdosti s roztečí závitů P>1,25 mm: 8.8; 9.8; 10.9; 12.9/12.9.

Fotogalerie

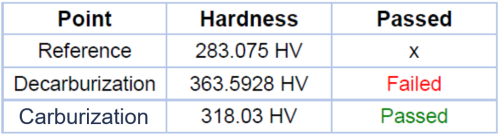

Vlevo vidíme příklad umístění bodů pro měření tvrdosti v oblasti:

1 – základního kovu jako referenční bod; 2 – částečného oduhličení nebo feritického oduhličení; 3 – povrchového nauhličení

Pro stanovení tvrdosti metodou Vickers v bodech měření norma ČSN EN ISO 898-1 stanovuje zkušební zatížení HV 0,3 nebo HV 1. Správná hodnota oduhličení a nauhličení vzhledem k hodnotě tvrdosti základního kovu v referenčním bodu 1 je stanovená následujícími vztahy:

- Oduhličení: HV(2) ≥ HV(1) - 30

- Nauhličení: HV(3) ≤ HV(1) + 30

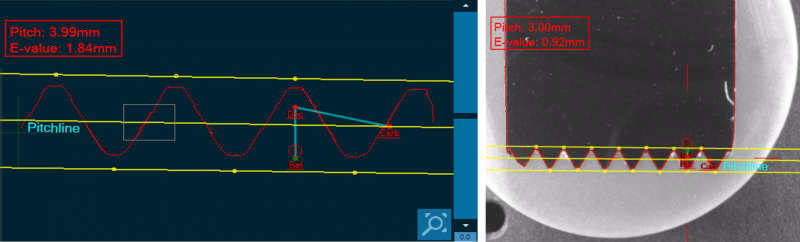

Fotogalerie

Software IMPRESSIONS umožňuje automatizované umístění bodů měření, automatické měření i automatické vyhodnocení výsledné tvrdosti v bodech měření. Pro automatické umístění bodů je potřebné skenování obrysů vzorku. Příklad nastavení bodů měření v softwaru IMPRESSIONS vidíte na obrázku vpravo (Ref. – referenční bod, Dec. – oduhličení, Carb. - nauhličení).

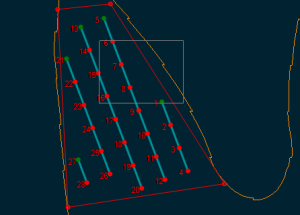

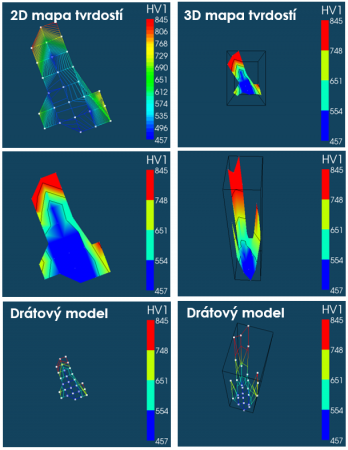

D) Měření map rozložení tvrdosti v ploše

Moderní plně automatizovaná zařízení pro měření tvrdosti metodou Vickers umožňují měřit až tisíce bodů na jednom vzorku a tím získat mapu rozložení tvrdosti v jednotlivých oblastech vzorku.

Fotogalerie

Takovéto měření je zajištěno umístěním sítě bodů s pravidelným rozestupem splňujícím kritéria vzájemné vzdálenosti jednotlivých vtisků a vzdálenosti vtisku od okraje vzorku stanovených normou ČSN EN ISO 6507-1. Výsledkem měření tohoto typu je velké množství dat, které bývá zpracováno do podoby 2D nebo 3D barevných grafů rozložení tvrdosti v měřené ploše.

Příklad rozmístění zkušebních bodů na zubu ozubeného kola pomocí softwaru IMPRESSIONS vidíte na obrázku vlevo.

Fotogalerie

Pro vícebodová měření se využívají zkušební zatížení podle požadavku aplikace, tvrdosti zkoušeného materiálu, požadované hustoty bodů, atd. tak, aby byla splněná všechna kritéria umístění vtisků od hrany vzorku a vzájemného rozestupu, jak stanovuje norma ČSN EN ISO 6507-1 (více informací najdete v článku Metoda Vickers v sekci Metodiky a normy).

Na obrázku vpravo vidíte 2D a 3D barevné mapy odpovídající výsledným naměřeným hodnotám mapy zkušebních bodů na zubu ozubeného kola vyhodnocených v softwaru IMPRESSIONS.

Zdroje:

SN EN ISO 6507-1

ISO 2639

DIN 50190

DIN 10328 a ČSN EN 10328

ČSN EN ISO 9015 -1

ČSN EN ISO 9015-2

ISO 898-1